Las ópticas como las miras telescópicas y las gafas de protección deben soportar cargas extremas. Los fabricantes las prueban con procedimientos estandarizados para garantizar la seguridad y la durabilidad:

- Pruebas de retroceso: Simulan cargas de disparo, por ejemplo, 1.000 G en miras telescópicas.

- Pruebas de caída: Las pruebas con bolas de acero verifican la resistencia a impactos.

- Pruebas de choque térmico: Evalúan la durabilidad ante cambios de temperatura (-65°C a +190°C).

- Normas: MIL-STD-810H, ISO 9022-3 y clases de protección IK evalúan la resistencia.

- Nuevas tecnologías: Simulaciones digitales (FEA) y máquinas de prueba automatizadas ahorran tiempo y costos.

Con estos métodos, las ópticas cumplen con normas estrictas como ANSI Z87.1 o MIL-STD-810H. Presta atención a certificaciones como "Z87+" o clases IK para identificar productos resistentes a impactos.

| Norma | Ámbito de aplicación | Grado de protección |

|---|---|---|

| MIL-STD-810H | Pruebas de carga militar | Condiciones ambientales extremas |

| ISO 9022-3 | Pruebas mecánicas para dispositivos ópticos | Ópticas |

| Clases de protección IK | Protección contra impactos mecánicos | IK00 a IK10 (20 julios) |

Gunfinder ofrece productos verificados con información completa y opciones de filtrado para encontrar la óptica adecuada.

Normas importantes para la resistencia a impactos

Para garantizar la calidad y fiabilidad de las ópticas en todo el mundo, los fabricantes se basan en normas internacionales. Estas ofrecen directrices precisas para las pruebas de resistencia a impactos, asegurando que los productos funcionen correctamente incluso en condiciones extremas.

| Norma | Enfoque | Ámbito de aplicación |

|---|---|---|

| MIL-STD-810H | Resistencia en entornos extremos | Amplio: temperatura, vibración, impacto, humedad, etc. |

| ISO 9022-3 | Pruebas de carga mecánica | Dispositivos ópticos |

| Normas de protección IK (EN/IEC 62262) | Protección contra impactos mecánicos | Carcasas de dispositivos eléctricos |

A continuación, se examinan más de cerca las normas más importantes y sus particularidades.

MIL-STD-810H

El MIL-STD-810H es una norma militar estadounidense que evalúa la resistencia de los dispositivos en condiciones ambientales extremas, incluidos los impactos mecánicos. El objetivo es asegurar que los dispositivos soporten toda su vida útil bajo las condiciones de uso previstas.

Curiosamente, el 75 % de los equipos de campo militares alcanzan esta certificación. Esto tiene ventajas medibles: reduce las tasas de fallos en un 35 %, prolonga la vida útil en un 50 % y disminuye los costos de mantenimiento en hasta un 30 %.

La norma incluye 28 métodos de prueba que se adaptan según el tipo de producto y el área de aplicación.

ISO 9022-3

ISO 9022-3 es una norma específica para la prueba de dispositivos ópticos bajo carga mecánica. Evalúa la resistencia de los instrumentos ópticos y asegura que su rendimiento no se vea afectado por influencias mecánicas.

El cumplimiento de esta norma ayuda a los fabricantes a garantizar la fiabilidad de sus productos, cumplir con los requisitos de calidad y minimizar el riesgo de fallos. Especialmente para ópticas como las miras telescópicas, esta norma es esencial, ya que simula las cargas típicas en uso.

Normas de protección IK

Las normas de protección IK (EN/IEC 62262) evalúan el grado de protección de las carcasas de dispositivos eléctricos contra impactos mecánicos. Las clases de protección van de IK00 a IK10, siendo los valores más altos indicativos de mejor protección. Estas pruebas son cruciales para la seguridad, durabilidad y calidad de las carcasas.

En conjunto, estas normas garantizan que las ópticas soporten las condiciones más duras, desde temperaturas extremas hasta fuertes cargas mecánicas.

Métodos de prueba comunes

Para asegurar que las miras telescópicas y otros dispositivos ópticos cumplan con los requisitos en uso, los fabricantes se basan en normas internacionalmente establecidas y pruebas de carga realistas. Estos procedimientos simulan cargas típicas y evalúan la resistencia de los productos en condiciones extremas.

Simulación de retroceso

La simulación de retroceso es una parte central en el desarrollo y prueba de miras telescópicas. Con la ayuda de máquinas especiales, se simula la fuerza de retroceso de diferentes calibres para asegurar que las ópticas puedan soportar las cargas.

Un ejemplo es el simulador de retroceso de Vortex, que reproduce con precisión la fuerza de retroceso:

"Básicamente, es una máquina en la que colocas una mira que se puede ajustar a la fuerza de retroceso de lo que elijas y luego simula el movimiento rápidamente - o a la velocidad que elijas. Es decir, configúralo a la fuerza de impacto de retroceso de un cartucho .308 y a 1500 disparos (impactos) por minuto."

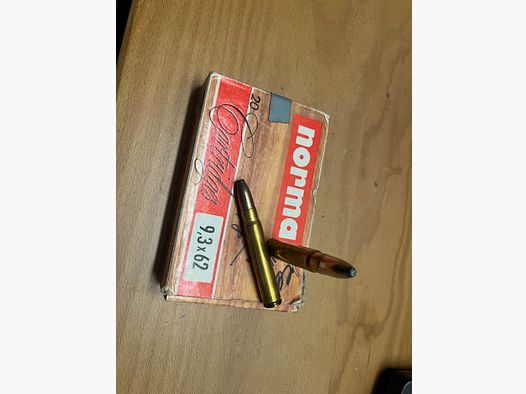

Sightron prueba sus miras telescópicas con 1.000 disparos en una máquina de prueba de choque que genera fuerzas de hasta 1.000 G. Holosun realiza pruebas similares y también evalúa sus visores durante el desarrollo y la producción con 1.000 G de retroceso. Además, en Canadá se llevan a cabo pruebas de campo adicionales con una escopeta Mossberg 835 Ulti-Mag, donde el visor se expone a cargas extremas de perdigones de acero de 3½" a 472 m/s.

Además de la simulación de retroceso, también se utilizan pruebas de caída y de choque térmico para verificar exhaustivamente la resistencia de las ópticas.

Pruebas de caída

Las pruebas de caída sirven para evaluar la resistencia de un producto a impactos por caídas repentinas. El producto se deja caer desde una altura determinada sobre una superficie dura para verificar daños visibles, funcionalidad e integridad estructural.

Un procedimiento común en ópticas es la llamada prueba de bola de acero. La norma ANSI establece que una bola de acero de 16 gramos se deja caer desde 127 cm de altura sobre la lente. Zenni Optical va un paso más allá y utiliza una bola de acero de 67 gramos desde la misma altura. Las lentes no deben astillarse, romperse ni fracturarse.

Además de las pruebas de caída, el equipo óptico se somete a intensos cambios de temperatura para garantizar su resistencia.

Pruebas de choque térmico

Las pruebas de choque térmico son imprescindibles para evaluar la durabilidad de los materiales bajo cambios extremos de temperatura. El TÜV SÜD describe este método de la siguiente manera:

"Las pruebas de choque térmico son un método crítico utilizado para evaluar la durabilidad y fiabilidad de materiales y productos sometidos a cambios de temperatura súbitos y extremos."

En este procedimiento, el objeto de prueba se expone rápidamente a temperaturas altas y bajas cambiantes. El TÜV SÜD realiza pruebas en un rango de -65°C a +190°C. Típicamente, estas pruebas incluyen cambios de temperatura de al menos 15°C en un minuto, con variaciones totales que a menudo superan los 100°C.

Investigaciones muestran que tales pruebas pueden generar diferentes patrones de daño, desde daños internos menores hasta daños externos mayores.

Con estos métodos de prueba versátiles, los fabricantes aseguran que los dispositivos ópticos soporten incluso las cargas más extremas, ya sea por un fuerte retroceso o por drásticos cambios de temperatura.

Nuevas tecnologías de prueba

Las tecnologías de prueba actuales a menudo hacen innecesarios los prototipos físicos al simular digitalmente la resistencia a impactos y otras cargas.

Análisis de elementos finitos (FEA)

El análisis de elementos finitos (FEA) se ha establecido como una herramienta que ayuda a los fabricantes a identificar debilidades en sus diseños antes de que se creen prototipos físicos. Este método asistido por computadora simula cómo los materiales y productos responden a fuerzas reales como vibraciones, calor o flujos de líquidos. El resultado: ajustes de diseño más rápidos y precisos.

Una gran ventaja de la FEA es la posibilidad de simular condiciones que en la realidad serían difíciles de reproducir o peligrosas. El modelo se divide en miles de pequeños "elementos" que están interconectados. Esto permite realizar cálculos precisos sobre tensión, deformación y desplazamiento bajo carga.

Czero, Inc. describe las fortalezas de esta tecnología así:

"La FEA es una herramienta de productividad tremenda que permite a Czero probar y analizar virtualmente diseños en una computadora, prediciendo cómo se comportará un producto en condiciones del mundo real como estrés y tensión, sin necesidad de construir prototipos físicos, lo que ahorra tiempo y dinero mientras ayuda a identificar problemas potenciales temprano en el proceso de diseño y optimiza el rendimiento del producto antes de la fabricación."

Otra ventaja: ahorro de tiempo. Mientras que las pruebas físicas a menudo tardan semanas o meses, la FEA proporciona resultados en horas o incluso minutos. Además, la tecnología, una vez adquirida, es utilizable para una variedad de productos y reduce los costos de desarrollo a largo plazo.

| Aspecto | FEA | Pruebas de carga tradicionales |

|---|---|---|

| Precisión | Alta (dependiendo de la refinación de la malla y los datos de entrada) | Muy alta (condiciones reales) |

| Costo | Bajo (pruebas basadas en software) | Más alto (pruebas físicas y prototipos) |

| Eficiencia temporal | Rápido (simulaciones en minutos/horas) | Lento (semanas/meses para pruebas completas) |

| Profundidad de datos | Distribución de tensión detallada | Limitada a observaciones externas |

Máquinas de prueba automatizadas

Los sistemas de prueba automatizados han llevado la precisión y eficiencia en las pruebas de resistencia a impactos a un nuevo nivel. Proporcionan resultados consistentes, eliminan errores humanos y mejoran la calidad del producto.

ZwickRoell, un proveedor líder de estos sistemas, ha entregado más de 700 sistemas de prueba automatizados en todo el mundo y lanza aproximadamente 40 nuevos sistemas al mercado cada año. Estos sistemas generalmente se amortizan en un plazo de dos a tres años.

Las ventajas de esta tecnología son evidentes: los sistemas automatizados pueden trabajar las 24 horas del día sin supervisión, garantizando una eficiencia constante en el laboratorio. Los ingenieros pueden concentrarse en el análisis y optimización de los resultados de las pruebas, en lugar de realizar pruebas manuales.

Algunos ejemplos de empresas que utilizan estos sistemas:

- Henkel (Alemania) los utiliza para pruebas de resistencia a tracción y componentes.

- BASF (Corea) los utiliza para control de calidad automatizado.

- Tata Steel (Reino Unido) los utiliza para pruebas de resistencia a tracción.

Otra ventaja es la mayor seguridad, ya que se minimiza la participación humana en pruebas potencialmente peligrosas. Los sistemas automatizados complementan las simulaciones digitales y permiten una integración fluida en los métodos de prueba modernos. Al mismo tiempo, garantizan una recopilación de datos consistente y reducen errores que podrían ocurrir con el manejo manual.

Técnicas de protección

Las modernas técnicas de protección como la estabilización con adhesivos y los recubrimientos nanostructurados mejoran tanto la estabilidad mecánica como la funcionalidad óptica, sin aumentar la huella ecológica. Se pegan elementos internos de la lente y se añaden cierres de sujeción para simplificar la mecánica.

Los recubrimientos nanostructurados ofrecen un control preciso sobre las propiedades ópticas. Aumentan la absorción de luz, reducen los reflejos y mejoran la selectividad espectral. Al mismo tiempo, la industria está adoptando cada vez más recubrimientos ecológicos que cumplen con estrictas regulaciones ambientales.

Los recubrimientos inteligentes van un paso más allá: responden a influencias externas como temperatura, humedad o luz y ajustan sus propiedades ópticas en consecuencia. Esta tecnología abre nuevas posibilidades, como sistemas ópticos autorreguladores.

Estas técnicas de protección complementan los métodos existentes y ofrecen opciones adicionales para ópticas resistentes y duraderas.

sbb-itb-1cfd233

Cómo reconocer productos resistentes a impactos

Los estándares de prueba y certificación descritos anteriormente son la base para identificar productos resistentes a impactos. Con las siguientes marcas, puedes reconocer rápidamente la calidad verificada.

Entender las marcas de certificación

En las gafas de protección, debes prestar atención a marcas como "Z87" o "Z87+". Estas indican la conformidad con ANSI-Z87.1 y generalmente están ubicadas en la patilla de las gafas de seguridad y en el anillo de sellado de las gafas de protección.

Para aplicaciones militares, la prueba MIL-PRF-31013 es crucial, ya que requiere una energía de impacto siete veces mayor que la de ANSI Z87.1. El equipo militar que cumple con estos requisitos se encuentra en la lista APEL del PEO Soldier.

Las clases de protección IK te ofrecen una visión clara de la resistencia a impactos mecánicos. La escala va de IK01 (0,15 julios) a IK10 (20 julios). Por ejemplo, el EviKey NFC HSM utiliza una carcasa con clasificación IK10 para soportar entornos de alto riesgo.

| Clasificación IK | Energía de impacto (julios) | Ámbito de aplicación |

|---|---|---|

| IK01-IK05 | 0,15 - 0,70 J | Baja carga |

| IK06-IK08 | 1,00 - 5,00 J | Carga media |

| IK09-IK10 | 10,00 - 20,00 J | Alta carga |

Prestar atención a las condiciones de garantía y durabilidad

Las condiciones de garantía pueden dar pistas sobre la resistencia a impactos probada. Los fabricantes que ofrecen productos certificados a menudo brindan una protección ampliada contra daños por impactos.

Un ejemplo: el SPEC OPTICS PD2 RED DOT SIGHT soporta un peso de 800 g y 500 impactos. El CVLIFE WildHawk fue probado incluso con 1.200 G, superando los requisitos de la mayoría de las aplicaciones. También el Vortex Crossfire II demostró su robustez, manteniendo su cero incluso después de una caída sobre concreto.

Con esta información, puedes identificar rápidamente productos que cumplan con tus requisitos, por ejemplo, en Gunfinder.

Encontrar productos resistentes a impactos en Gunfinder

Gunfinder ofrece una variedad de ópticas certificadas con información detallada del producto y certificaciones relevantes. Gracias a las funciones de filtrado, puedes buscar específicamente características como construcciones de aluminio aeronáutico, rellenos de nitrógeno o protección contra agua IPX7.

Las descripciones de los productos contienen detalles precisos como "impermeable, antiempañante, resistente a impactos con construcción de ocular de una sola pieza". Además, las reseñas de los usuarios te ayudan a evaluar la resistencia real. Las comparaciones de precios aseguran que encuentres la mejor relación calidad-precio para tus necesidades.

Conclusión

Las pruebas de resistencia a impactos son cruciales para garantizar la seguridad y durabilidad de las ópticas. Con procedimientos de prueba estandarizados como MIL-STD-810H, ISO 9022-3 y las clases de protección IK, los fabricantes pueden demostrar que sus productos soportan incluso las cargas más extremas.

Las ópticas con clasificaciones IK más altas son especialmente adecuadas para áreas de uso exigente, como obras de construcción o instalaciones industriales. La clasificación IK varía de IK00 (sin protección) a IK10 (muy alta protección) y ofrece una orientación clara para seleccionar el nivel de protección adecuado para tus necesidades. Para ópticas de caza y deportivas, debes prestar atención a las marcas ANSI Z87.1. Marcas como "Z87" indican resistencia básica a impactos, mientras que "Z87+" señala una alta resistencia a impactos, lo que es una guía útil al elegir el producto correcto.

Los productos con certificación GS pasan por pruebas rigurosas que evalúan durabilidad, seguridad y resistencia, garantizando así una alta calidad. Nuevas tecnologías como el análisis de elementos finitos y las máquinas de prueba automatizadas no solo mejoran los procedimientos de prueba, sino que también contribuyen a un desarrollo de productos optimizado.

En Gunfinder, encontrarás una selección de ópticas certificadas y resistentes a impactos con información completa y una relación calidad-precio convincente.

Preguntas frecuentes

¿Cómo verifico si un producto es resistente a impactos?

Los fabricantes verifican la resistencia a impactos de los productos mediante procedimientos específicos, incluidas pruebas de caída, donde un producto se deja caer desde alturas definidas sobre superficies duras. Además, se utilizan procedimientos como la prueba de impacto de péndulo o la prueba de Charpy para identificar debilidades y evaluar la resistencia del material.

Es crucial que estas pruebas cumplan con normas internacionales como las normas ISO o directrices específicas como las clases de protección IK. Tales normas garantizan que un producto sea lo suficientemente robusto para soportar las exigencias diarias. Al comprar, debes asegurarte de que la resistencia a impactos esté debidamente certificada, lo que asegura fiabilidad y una mayor vida útil.

¿Por qué son ventajosas las simulaciones digitales y las pruebas automatizadas en la evaluación de la resistencia a impactos?

Las simulaciones digitales y las pruebas automatizadas ofrecen muchas ventajas que a menudo no pueden proporcionar los métodos tradicionales. Proporcionan resultados precisos y consistentes, ya que se llevan a cabo en condiciones controladas. Esto minimiza la variación en los resultados de las pruebas, haciendo que todo el proceso de desarrollo sea más eficiente.

Un gran beneficio es el ahorro de tiempo: con simulaciones digitales, se pueden explorar diversos escenarios de carga en un tiempo muy corto. Los sistemas de prueba automatizados también reducen errores humanos y aumentan la velocidad de las pruebas. Esto significa un lanzamiento al mercado más rápido y menores costos. Además, las debilidades se hacen visibles en las primeras fases de desarrollo, antes de que sean necesarios prototipos físicos, lo que es una clara ventaja que puede mejorar significativamente la calidad del producto final.

Particularmente en la evaluación de la resistencia a impactos de ópticas y otros componentes, estas tecnologías son hoy en día indispensables en el desarrollo de productos.

¿Por qué son importantes las certificaciones como 'Z87+' o las clases IK al seleccionar productos resistentes a impactos?

Las certificaciones como “Z87+” y las clases IK indican que un producto ha pasado por pruebas rigurosas para confirmar su resistencia a impactos. “Z87+” señala una protección ocular verificada, diseñada específicamente para proteger contra impactos y otras influencias físicas. Las clases IK indican cuán bien un producto resiste impactos mecánicos.

Los productos con estas certificaciones te ofrecen un plus de seguridad y fiabilidad, especialmente en áreas de uso exigente. Facilitan la selección de equipos robustos y duraderos que pueden enfrentar los desafíos de tu entorno.